O型圈凹槽设计

Global O形圈和密封件已经制定了O形圈凹槽设计和压盖尺寸准则。这些旨在用于基本设计考虑,并了解O形密封圈/凹槽设计所涉及的核心原理。压盖/凹槽的适当设计有许多因素,包括但不限于静态或动态应用,压力条件,被密封的流体特性以及O形圈和凹槽的公差。

找到合适的O形圈横截面设计中的O形圈横截面将确定所有后续尺寸和规格。标准O形圈有各种横截面和内部尺寸(ID)。例如,可以在四个标准AS568横截面中购买ID为5¼的O形圈。以下是选择横截面越来越大的O形圈时的优势列表。

截面较小的O型圈的优点较大截面的O型圈的优点- 挤压所需的压力较小,可以减少密封变形问题

- 加工槽中的公差公差更大,同时保持可接受的压紧力

O形圈的ID或OD的尺寸应确定,以产生一定的干扰,请遵循以下准则:

- 活塞密封圈: O形圈的内径应小于压盖的外径,因此已安装的O形圈始终会略微拉伸(最大5%)

- 杆压盖密封圈: O形圈外径应略大于ID压盖深度(最大2%)

- 外部压力端面密封: O形圈内径应略小于填料函内径(填料函ID) (最大5%)

- 内压面密封: O形圈的外径应略大于密封套外径(密封套OD) (最大3%)

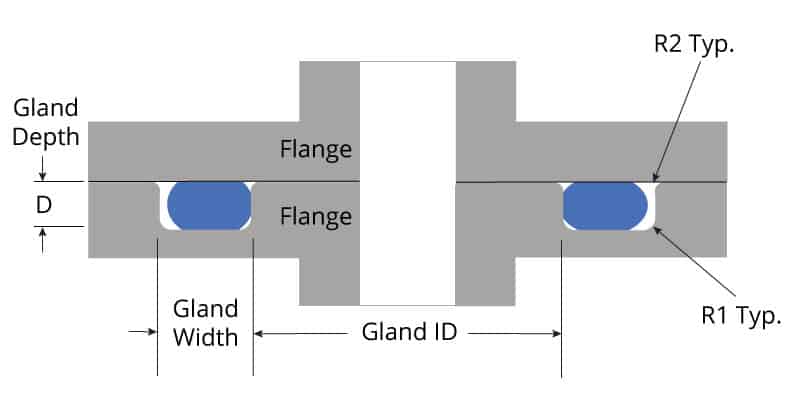

下面,提供了四个标准应用凹槽设计指导表以及尺寸参考图。第一个表用于工业端面密封或法兰密封。第二张表用于静态工业径向应用。第三张表用于动态工业往复式应用。最后,第四张表用于燕尾槽设计。这些O形圈凹槽设计指南为基本O形圈凹槽设计应用程序提供了默认的尺寸指南。

法兰/面密封法兰或端面密封是静态的,并且表面之间不会有间隙,从而消除了与挤出相关的任何设计问题。这是最简单的凹槽设计。

| AS568系列 | O型圈截面 | 压盖深度(D) | 挤 | 压盖宽度(W)液体 | 压盖宽度(W)真空和气体 | 腺角半径 | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 标称 | TOL(+/-) | 实际 | 百分 | 标称 | TOL(+/-) | 标称 | TOL(+/-) | R1 | R2 | ||

| -0XX | 0.070 | 0.003 | .055-0.057 | .010-.018 | 15%-25% | 0.103 | 0.002 | 0.084 | 0.003 | 0.010 | 0.005 |

| -1XX | 0.103 | 0.004 | .088-.090 | .010-.018 | 10%-17% | 0.140 | 0.003 | 0.121 | 0.003 | 0.010 | 0.005 |

| -2XX | 0.139 | 0.004 | .121-.123 | .012-.022 | 9%-16% | 0.180 | 0.003 | 0.160 | 0.003 | 0.018 | 0.005 |

| -3XX | 0.210 | 0.005 | .185-.188 | .017-.030 | 8%-14% | 0.280 | 0.003 | 0.240 | 0.003 | 0.028 | 0.005 |

| -4XX | 0.275 | 0.006 | .237-.240 | .029-.044 | 11%-16% | 0.352 | 0.003 | 0.310 | 0.003 | 0.028 | 0.005 |

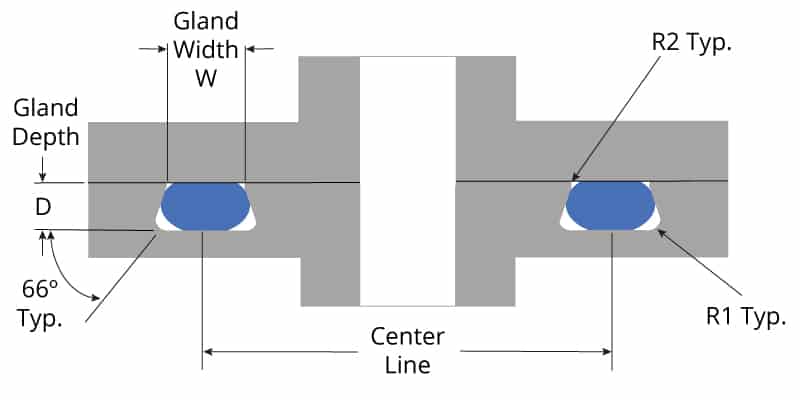

燕尾形端面密封是一种特殊的静态密封套,旨在将O形圈保持在凹槽中。当在使用期间打开和关闭密封件时,这种设计是有益的。

| AS568系列 | O型圈截面 | 压盖深度(D) | 压盖宽度(W) | 腺角半径 | ||||

|---|---|---|---|---|---|---|---|---|

| 标称 | TOL(+/-) | 标称 | TOL(+/-) | 标称 | TOL(+/-) | R1 | R2 | |

| -0XX | 0.070 | 0.003 | 0.052 | 0.002 | 0.064 | 0.002 | 0.015 | 0.005 |

| -1XX | 0.103 | 0.004 | 0.078 | 0.003 | 0.088 | 0.003 | 0.015 | 0.01 |

| -2XX | 0.139 | 0.004 | 0.106 | 0.003 | 0.120 | 0.003 | 0.031 | 0.01 |

| -3XX | 0.210 | 0.005 | 0.164 | 0.004 | 0.176 | 0.003 | 0.031 | 0.015 |

| -4XX | 0.275 | 0.006 | 0.215 | 0.004 | 0.235 | 0.003 | 0.063 | 0.015 |

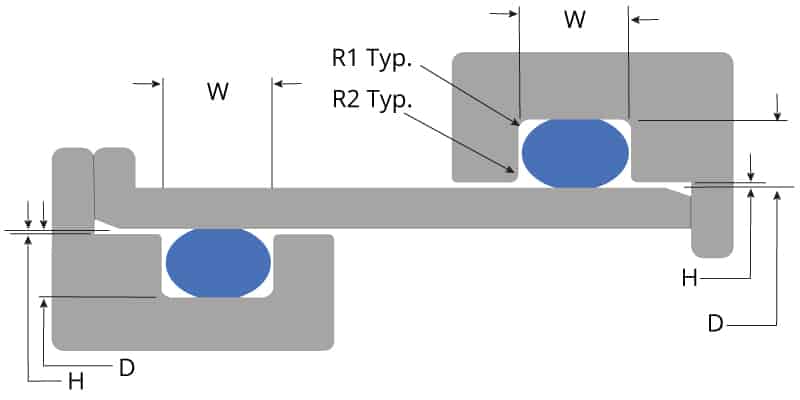

当两个配合组件的表面之间具有设计间隙时,将使用静态密封垫密封。通常,这些应用涉及涉及将一个配合零件插入另一需要设计间隙的零件的设计。

| AS568系列 | O型圈截面 | 压盖深度(D) | 挤 | 压盖宽度(W) | 间隙(H) | 腺角半径 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 标称 | TOL(+/-) | 实际 | 百分 | 标称 | TOL(+/-) | 带1个备用环 | 带2个备用环 | 最大值 | R1 | R2 | ||

| -0XX | 0.070 | 0.003 | .050-0.052 | .015-.023 | 22%-32% | 0.095 | 0.002 | 0.140 | 0.207 | 0.002 | 0.007 | 0.005 |

| -1XX | 0.103 | 0.004 | .081-.083 | .017-.025 | 17%-24% | 0.142 | 0.003 | 0.173 | 0.240 | 0.002 | 0.007 | 0.005 |

| -2XX | 0.139 | 0.004 | .111-.113 | .022-.032 | 16%-23% | 0.189 | 0.003 | 0.210 | 0.277 | 0.002 | 0.017 | 0.005 |

| -3XX | 0.210 | 0.005 | .170-.173 | .032-.045 | 15%-21% | 0.283 | 0.003 | 0.313 | 0.412 | 0.003 | 0.027 | 0.005 |

| -4XX | 0.275 | 0.006 | .226-.229 | .040-.055 | 15%-20% | 0.377 | 0.003 | 0.410 | 0.540 | 0.003 | 0.027 | 0.005 |

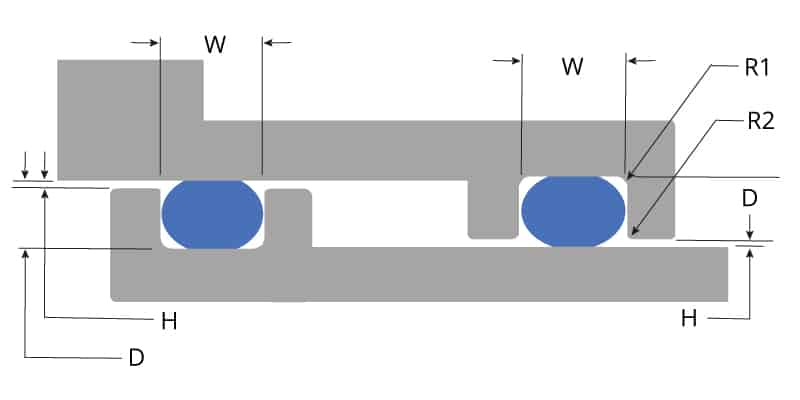

当两个配合组件彼此相对移动同时保持密封时,将使用动态密封套密封。两个表面之间始终存在间隙。

| AS568系列 | O型圈截面 | 压盖深度(D) | 挤 | 压盖宽度(W) | 间隙(H) | 腺角半径 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 标称 | TOL(+/-) | 实际 | 百分 | 标称 | TOL(+/-) | 带1个备用环 | 带2个备用环 | 最大值 | R1 | R2 | ||

| -0XX | 0.070 | 0.003 | .055-0.057 | .010-.018 | 15%-25% | 0.095 | 0.002 | 0.140 | 0.207 | 0.002 | 0.007 | 0.005 |

| -1XX | 0.103 | 0.004 | .088-.090 | .010-.018 | 10%-17% | 0.142 | 0.003 | 0.173 | 0.240 | 0.002 | 0.007 | 0.005 |

| -2XX | 0.139 | 0.004 | .121-.123 | .012-.022 | 9%-16% | 0.189 | 0.003 | 0.210 | 0.277 | 0.002 | 0.017 | 0.005 |

| -3XX | 0.210 | 0.005 | .185-.188 | .017-.030 | 8%-14% | 0.283 | 0.003 | 0.313 | 0.412 | 0.003 | 0.027 | 0.005 |

| -4XX | 0.275 | 0.006 | .237-.240 | .029-.044 | 11%-16% | 0.377 | 0.003 | 0.410 | 0.540 | 0.003 | 0.027 | 0.005 |

上面显示的设计表是使用最佳实践创建的,包括压缩比,O形圈挤压,同心度和直径间隙以及备用环。

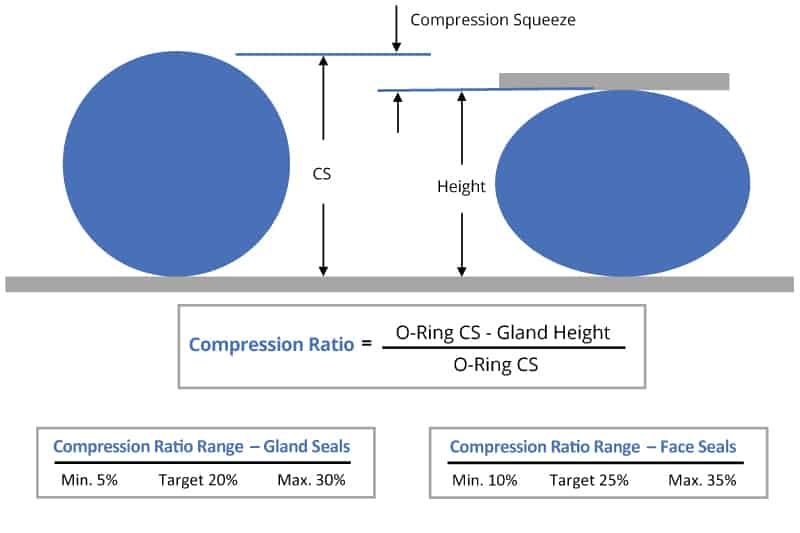

压缩率我们的指南从标称(或规定)尺寸开始,然后结合设计元素的公差,为设计压盖/凹槽提供正确的基础。注意:设计人员将在尺寸参数之间进行权衡。最终,最终设计必须处理公差的极限。

在上面的计算中,我们使用了标称(或规定)尺寸。但是,在设计凹槽时,有必要考虑两种极端情况。首先,O形圈处于其公差上限,而压盖高度处于其公差下限。其次,O形圈的横截面公差极限最小,而压盖的尺寸公差极限最大。这些将产生最高的压缩率和最低的压缩率。所有三个压缩值必须介于5%-30%的压缩范围内。

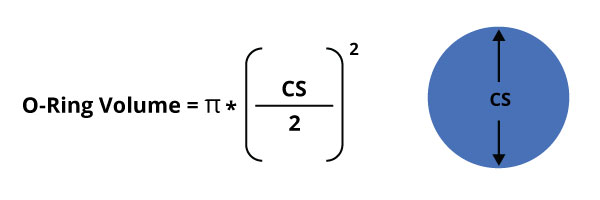

计算O型圈压盖尺寸固定O形圈的压盖具有矩形区域。一旦选择了O形圈的横截面并计算了压盖高度(以实现对O形圈的所需挤压),最终的计算将是压盖宽度。要找到所需的最小面积,请计算O形圈的总体积,以创建容纳该体积的矩形。下面是根据横截面计算O形圈体积的公式。

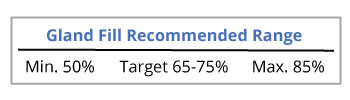

目标压盖填充建议包括几个因素,这些因素可能会影响容纳O形圈所需的体积。这些因素包括热膨胀的空间,由于暴露于流体而引起的膨胀以及机加工凹槽和成型O形圈公差变化的影响。

目标压盖填充建议包括几个因素,这些因素可能会影响容纳O形圈所需的体积。这些因素包括热膨胀的空间,由于暴露于流体而引起的膨胀以及机加工凹槽和成型O形圈公差变化的影响。

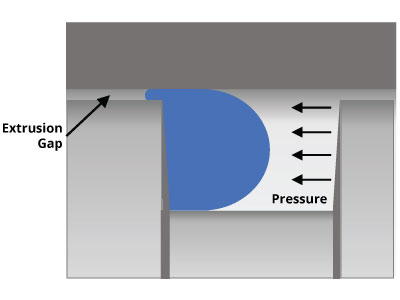

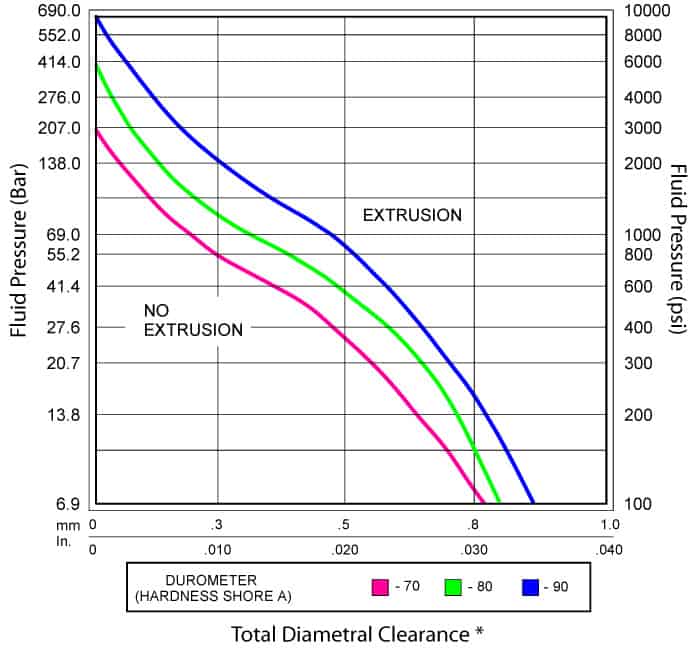

对于径向密封件,挤出是一个需要考虑的问题,在径向密封件中,运动部件之间存在设计间隙:活塞和孔,或者杆和孔。问题是,从一个方向施加更高的压力时,O形圈可能会被迫进入小间隙并受到损坏。密封系统的总体设计必须考虑这一设计差距。

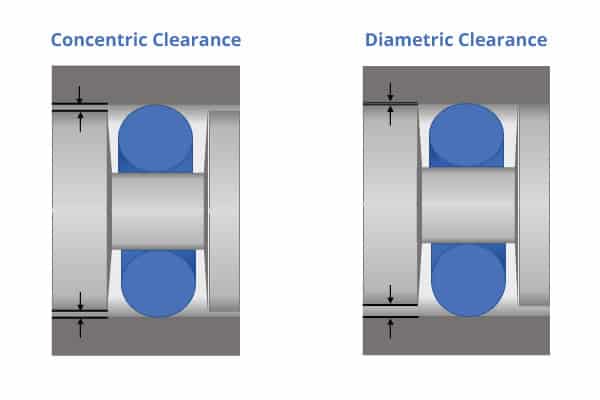

同心度和直径间隙在密封设计中,除非确保孔和活塞(或杆)通过轴承保持同心,否则必须假定所有可能的间隙都可以移到一侧。这是设计挤出时使用的间隙。

挤出的设计限制许多设计元素可用于解决密封设计中的挤压问题。如果通过对准/轴承减小了最大允许间隙,则这会增加同一O形圈的压力。另一种选择是增加化合物的硬度(硬度),这会增加确定间隙的允许压力。要了解有关O形圈耐压性的更多信息,请单击此处。

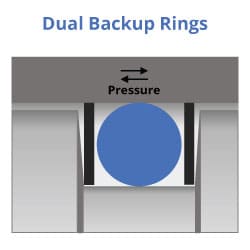

另一种选择是使用作为抗挤压元件的备用环。支撑环由薄而硬的塑料制成,例如尼龙,PTFE和PEEK。备用环可通过弥补现有间隙来发挥作用。下面是一个挤压图,提供了通过O形圈的间隙和硬度确定的压力极限。如果间隙设计和硬度计的权衡不起作用,建议使用备用环来克服挤压问题。

备用环布局

支撑环设计用于消除高压密封应用中的挤压间隙。如果压力来自单个方向,则仅需要一个备用环。如果压力来自两个方向,建议在O形环的两侧放置一个备用环。在填充计算中应添加备用环,以确定凹槽宽度。最后,备用环可以是平坦的(实心,开口或螺旋形)或轮廓形。